技術紹介

熱硬化性樹脂

熱硬化性樹脂の加工は、萱野工業の「原点」です。

絶縁物や大型製品を始め、高硬度材料や高精度の切削加工を得意としています。

絶縁物や大型製品を始め、高硬度材料や高精度の切削加工を得意としています。

■熱硬化性樹脂高硬度材料の切削技術

エポキシ樹脂の高硬度素材の高精度加工

はめあい公差=H7を実現

はめあい公差=H7を実現

| 硬度の比較 (圧縮強さ換算) |

一般的な硬度 | 500MPa |

| 高硬度の硬度 | 700MPa |

高硬度素材の従来加工

一般的なM/C(BT40)ではツールホルダー軸径が細く、高硬度素材の硬さにツールが“しなり”刃物が振れるため、切込み量や送りを遅くして加工。

そのため、加工時間が長くなり生産性が悪化しています。

そのため、加工時間が長くなり生産性が悪化しています。

設備と刃具からの加工条件出し

しなりを無くすために剛性のある高硬度加工専用M/C=FJV(マザック製)を2台購入。ビビリ振動を抑制するために1枚刃のボーリングバーを選定しました。高硬度樹脂材料を一般材と同等の条件で加工できるよう切削抵抗を更に軽減させる技術を確立し、工数削減に貢献しています。

しなりを無くすために剛性のある高硬度加工専用M/C=FJV(マザック製)を2台購入。ビビリ振動を抑制するために1枚刃のボーリングバーを選定しました。高硬度樹脂材料を一般材と同等の条件で加工できるよう切削抵抗を更に軽減させる技術を確立し、工数削減に貢献しています。

ボーリングバー

■熱硬化性材料の薄板切削技術

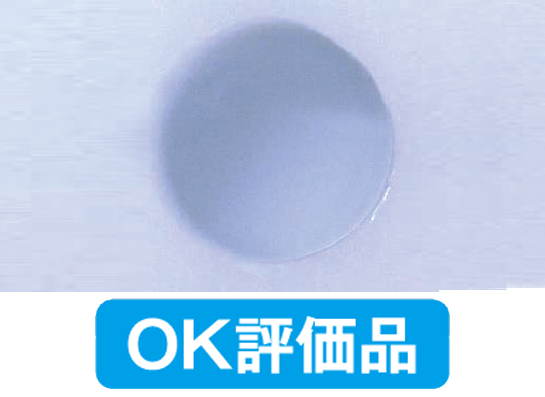

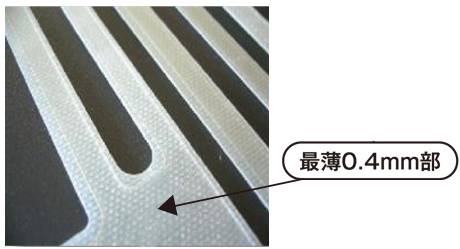

ガラスエポキシ素材0.4㎜の薄板加工で平行度0.02の精度を確立

薄板の従来加工

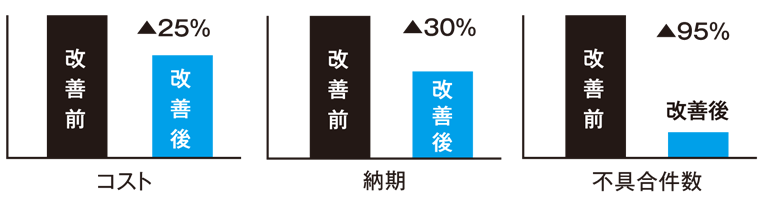

製品ワークを両面テープで固定し、切削加工を行っていました。→品質・納期・コストに課題がありました。

バキュームクランピング固定方法を確立

最薄0.4㎜×150×400㎜で平行度0.02を達成

最薄0.4㎜×150×400㎜で平行度0.02を達成

- 真空での吸着力だけでは加工中のそり発生で製品が外れてしまう事から、製品固定治具を自社で開発・製作しました。

- 製品の脱着時間も25%減少しました。

熱可塑性樹脂

エンプラ&スーパーエンプラの加工を積極的に行っています。

GF/CF高配合材料・成型品の追加工でのノッチやバリレス加工をしています。

GF/CF高配合材料・成型品の追加工でのノッチやバリレス加工をしています。

■耐薬液バルブのバリレス加工技術の確立

バルブ製品の流路確保のため「バリレス」が要求されている

半導体・医療用のバルブ製品

| 穴と穴のつなぎ目=交点にバリが発生し易い。このバリが深部で発生するために除去が難しい。 |

| バルブ内径のつなぎ部で発生するバリは、熱錬作業者が手作業で除去していました。 バリ取り作業は、技能・訓練が必要であり人員確保が難しく、お客様の納期対応に影響していました。 |

| ▼ |

| 「機械加工でのバリレス工法」が現場作業者から提案され、スタッフ・製造現場が連携し、刃具の開発と最適加工条件に取り組みました。その結果、バルブ内径のつなぎ部の<バリレス加工>を確立しました。 |

「できないことを できるように」萱野工業のチャレンジです。

■熱可塑性樹脂の超高度材料切削技術

PEEK・PPS(GF/CF=15~40%)の無傷加工

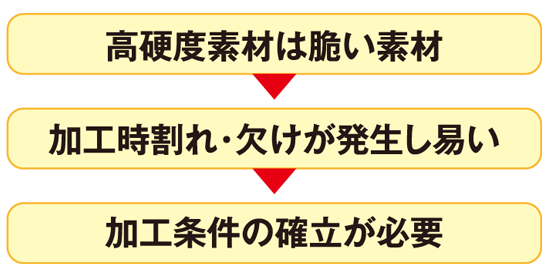

高硬度素材は割れ・欠け・バリが発生し易い

高硬度素材は割れ・欠け・バリが発生し易い

熱硬化と熱可塑の加工ノウハウ活用

熱硬化性樹脂と熱可塑性樹脂の切削加工において長年の経験による技術の蓄積があります。

両方の強みを生かした「刃具選定・加工条件の設定・専用治具の設計」が行えます。

不具合の発生原因を洗い出し、超硬度材料で割れ・欠け防止、バリレス加工を実現しました。

熱硬化性樹脂と熱可塑性樹脂の切削加工において長年の経験による技術の蓄積があります。

両方の強みを生かした「刃具選定・加工条件の設定・専用治具の設計」が行えます。

不具合の発生原因を洗い出し、超硬度材料で割れ・欠け防止、バリレス加工を実現しました。

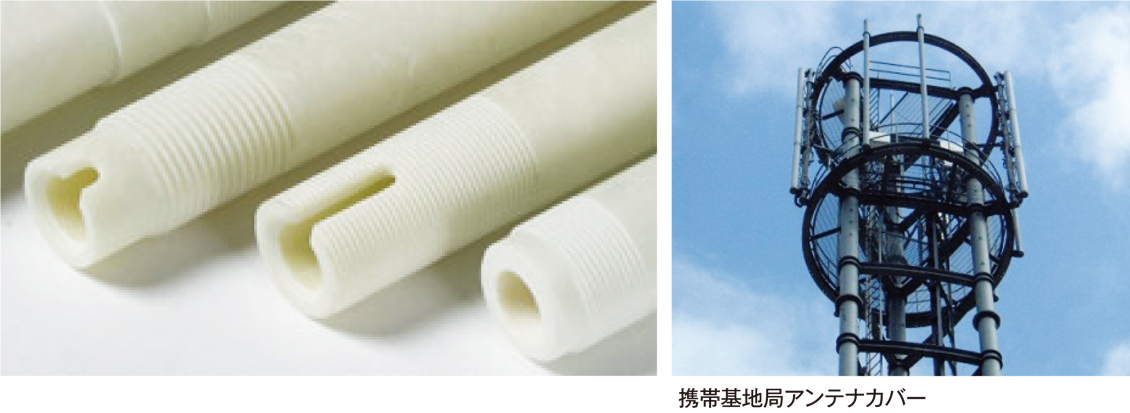

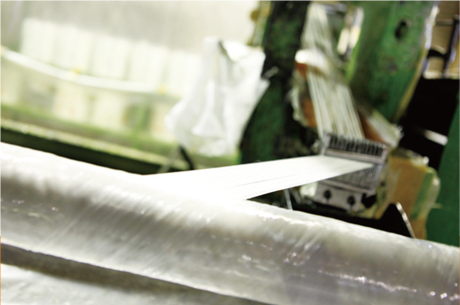

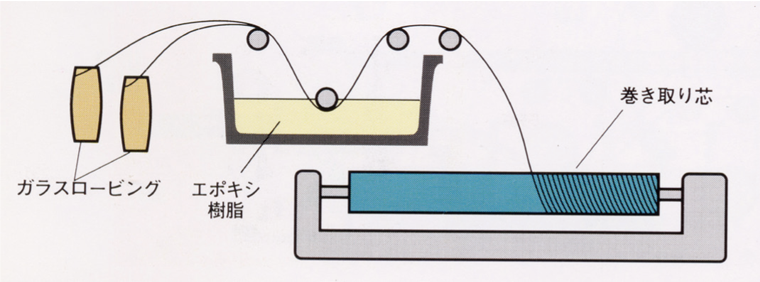

FWパイプ

FW(フィラメントワインディング)と呼ばれる製法によりFRPのパイプを製造しています。フィラメントの巻き付け角度を変更することで様々な強度要求に対応しています。

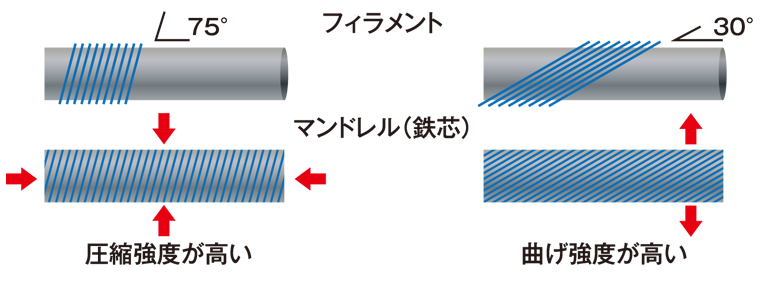

お客様の強度欲求によってフィラメント巻き角度を変更

- フィラメント(ガラス繊維)の「巻き角度」によって「圧縮・曲げ強度」が大きく変わります。

- 巻き角度の範囲は30°~75℃

■FWパイプを自社で一貫生産し納入

※FWパイプ=フィラメント・ワインディング製法のパイプ

絶縁・軽量・強度保持・防錆・切削加工が可能・高電波透過率

⇒比重が1.94前後とSUSの7.93に比べて約1/4と非常に軽量

⇒比重が1.94前後とSUSの7.93に比べて約1/4と非常に軽量

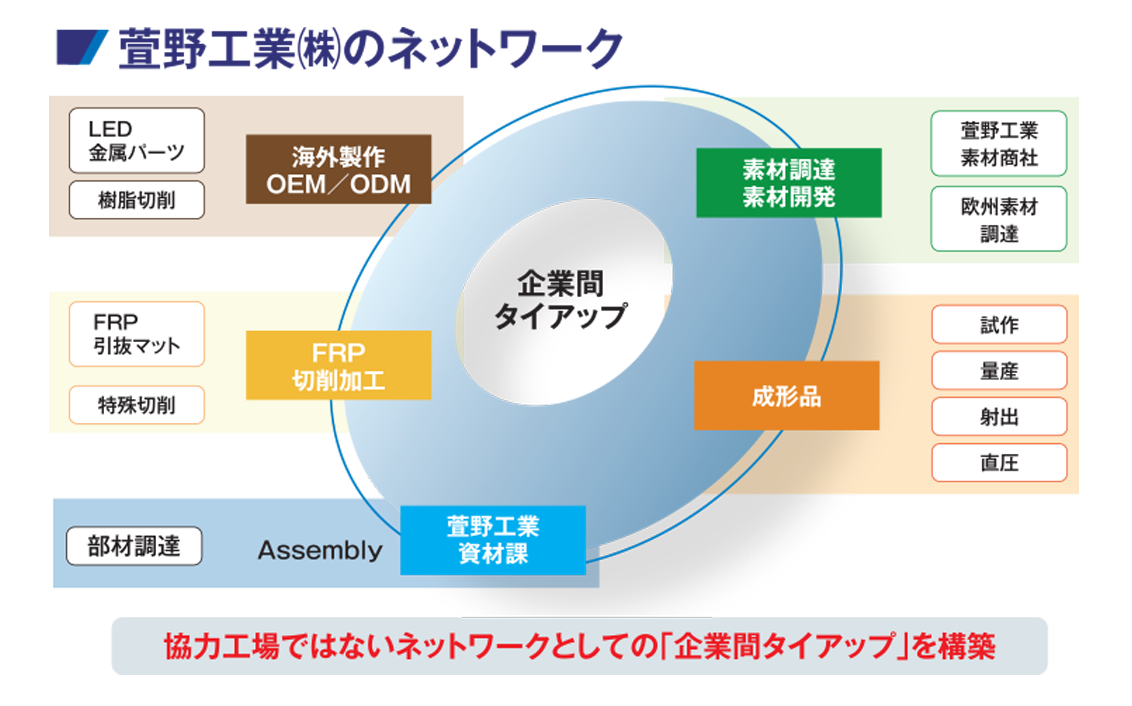

開発製品

萱野工業は「樹脂加工の総合メーカー」として、FWパイプや切削加工を軸にモノづくりを行っています。

同時に、ニーズに応える新しい素材開発や製品開発も行っています。

同時に、ニーズに応える新しい素材開発や製品開発も行っています。

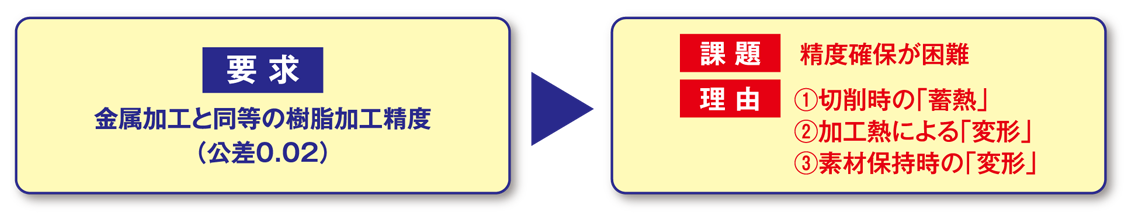

■樹脂部品切削の高精度加工研究

【研究の目的】

【樹脂切削加工技術の研究内容】

| 取付治具の研究 | 社内で治具の設計・製作を実施し、製品要求に合った治具・クランプ力を実現させています。 |

| 刃具の研究 | 加工時、蓄熱しにくい刃具を設計し、樹脂加工に合った刃具の材質、形状を研究しています。 |

| 加工技術の研究 | 樹脂切削加工は、回転数、送り速度、切込み量が重要で、過去の樹脂材料ごとの加工ノウハウの蓄積と若手技術者を中心に高精度加工の訓練を実施しています。 |

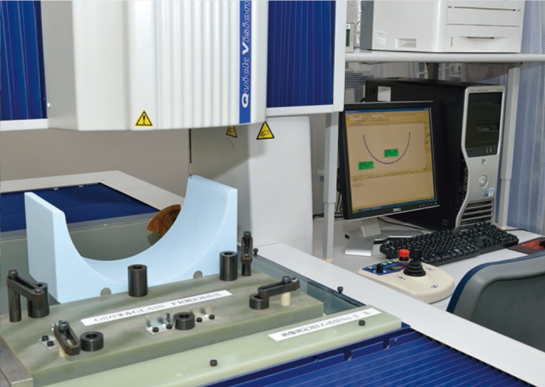

■高精度計測機器類

| 保有計測器 | ミツトヨ | キーエンス | ライカ |

|

|

|

■LED製品